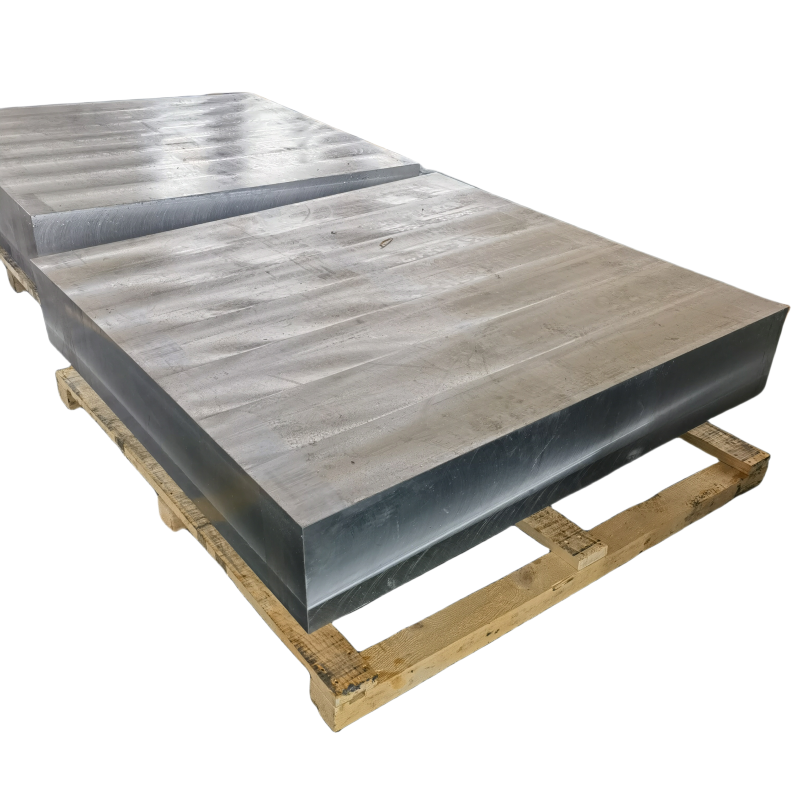

Na procura incansable da eficiencia estrutural, onde cada gramo e cada megapascal conta, unha aliaxe de aluminio eríxese como a campioa indiscutible da resistencia: a 7075. Cando esta aliaxe se forxa con precisión e se somete ao tratamento T652, unha especificación que esixe os niveis máis altos de consistencia garantida, transfórmase nun material de extraordinaria capacidade. Como o seu socio dedicado ao subministro e mecanizado, presentámoslle esta análise técnica en profundidade.Placa de aluminio forxado 7075-T652, detallando por que segue a ser a solución de enxeñaría crítica onde o fallo non é unha opción

1. Deconstruíndo a aliaxe: unha potencia metalúrxica impulsada polo cinc

O 7075 pertence á serie 7000 de ultra alta resistencia (Al-Zn-Mg-Cu). As súas formidables propiedades non son accidentais, senón que están deseñadas mediante unha poderosa sinerxía de elementos de aliaxe primarios e un proceso termomecánico rigorosamente controlado.

Zinc (Zn): 5,1 %~6,1 % – A pedra angular da resistencia do 7075. O zinc, en combinación co magnesio, forma os precipitados densos e coherentes η' (MgZn₂) e T (AlZnMgCu) durante o envellecemento. Este mecanismo de endurecemento por precipitación proporciona á aliaxe unha relación resistencia-peso sen igual.

Magnesio (Mg): 2,1 %~2,9 % – Traballa en sinerxia co zinc para crear as fases de reforzo primarias. O magnesio tamén mellora a resposta da aliaxe ao tratamento térmico en solución e a resistencia á corrosión por tensión cando se procesa axeitadamente.

Cobre (Cu): 1,2 %~2,0 %: aumenta a resistencia mediante o fortalecemento da solución sólida e a participación na formación de precipitados. O cobre mellora significativamente a resistencia á fatiga e a tenacidade, aínda que cunha desvantaxe na resistencia xeral á corrosión, o que fai necesario o uso de revestimentos protectores en moitas aplicacións.

Cromo (Cr): 0,18 %~0,28 %: un refinador de grans clave e inhibidor da recristalización. O cromo forma dispersoides finos que fixan os límites dos grans, o que resulta nunha estrutura de grans máis fina e uniforme, especialmente fundamental en produtos forxados, o que mellora a tenacidade e a resistencia á corrosión por tensión (SCC).

A designación de temperamento T652 é específica e esixente:

T6: Solución tratada termicamente, extinguida e envellecida artificialmente ata acadar a súa máxima resistencia.

T652: Indica que o material foi sometido a un alivio de tensión controlado adicional despois do tratamento térmico en solución (mediante estiramento ou compresión) e antes do envellecemento final. Este proceso, que se aplica a miúdo a placas pesadas, reduce drasticamente as tensións de temple residuais, mellorando así a estabilidade dimensional durante o mecanizado e a resistencia á corrosión por tensión na dirección transversal curta. Isto fai que a placa forxada 7075-T652 sexa excepcionalmente fiable para compoñentes complexos e de alta precisión.

2. Cuantificación da superioridade: puntos de referencia de propiedades mecánicas e físicas

O/APlaca forxada 7075-T652ofrece un perfil de propiedades que define o nivel superior do rendemento do aluminio, combinando os beneficios isotrópicos do forxado coa estabilidade do temple T652.

Propiedades mecánicas típicas (segundo AMS 4136 / ASTM B209):

Resistencia máxima á tracción (RTT): 78~83 ksi (538~572 MPa). Esta resistencia excepcional rivaliza coa de moitos aceiros cunha densidade dun terzo.

Resistencia á tracción (TYS): 69~73 ksi (476~503 MPa). Indica un limiar extremadamente alto para a deformación permanente baixo carga.

Alongamento: 5%~8% en 2 polgadas. Aínda que a ductilidade é moderada, a tenacidade (medida pola tenacidade á fractura, K1C) é notablemente alta para a súa clase de resistencia, un beneficio directo da estrutura forxada de gran fino.

Resistencia ao corte: Aproximadamente 48 ksi (331 MPa).

Resistencia á fatiga: Excelente. O seu alto límite de resistencia faino ideal para aplicacións dinámicas con ciclos de carga. O proceso de forxado mellora aínda máis a vida útil á fatiga ao crear un fluxo continuo de gran arredor dos contornos da peza.

Dureza: 150 HB (típica). Ofrece unha excelente resistencia ao desgaste e á abrasión.

Definición das características físicas e operacionais:

Densidade: 0,101 lb/in³ (2,81 g/cm³).

Vantaxe do forxado: o proceso de forxado aliña a estrutura do gran, elimina a porosidade e mellora as propiedades mecánicas en todas as direccións, ofrecendo unha integridade superior en comparación coa chapa laminada, especialmente en seccións grosas.

Maquinabilidade: cualificada como "regular". Pódese mecanizar con tolerancias moi axustadas e excelentes acabados superficiais, pero require configuracións ríxidas, ferramentas afiadas e avances/velocidades axeitados debido á súa alta resistencia e abrasividade.

Resistencia á corrosión: Xeralmente deficiente en condicións sen tratamento, especialmente en ambientes salinos ou ácidos. A anodización (tipo II ou III), a alodación ou a pintura son obrigatorias para a protección contra a corrosión na maioría dos ambientes de servizo.

Resistencia á corrosión por tensión (SCC): o temple T652, combinado cun control químico axeitado da aliaxe (especialmente o contido de cromo), proporciona unha resistencia SCC significativamente mellorada en comparación coa condición T6 de referencia, un factor crítico para os compoñentes aeroespaciais estruturais.

3. Dominios de aplicación: deseñados para os entornos máis esixentes

A combinación única de resistencia suprema, resistencia á fatiga e peso lixeiro fai quePlaca forxada 7075-T652o material de elección en campos onde o rendemento é primordial.

Aeroespacial e Defensa (Mercado Primario):

Estruturas da fuselaxe: largueros das ás, mamparos, cuadernas da fuselaxe e compoñentes de soporte do tren de aterraxe.

Aviación militar: úsase amplamente en fuselaxes de avións de combate, mastros de rotor de helicópteros e soportes de armas.

Voos espaciais: compoñentes estruturais de satélites e vehículos de lanzamento, onde a eficiencia de masa é fundamental.

Automoción e deportes de motor de alto rendemento:

Chasis de vehículos de competición: montantes de suspensión (xuntas), brazos de control e carcasas de caixas de cambios en carreiras de Fórmula e resistencia.

Melloras de rendemento: soportes de alta tensión, conxuntos de pedais e compoñentes de transmisión para vehículos centrados na pista.

Maquinaria industrial avanzada:

Ferramentas de moldes: Para moldes de inxección de plástico que requiren alta pulibilidade e resistencia á fatiga térmica.

Robótica: Membros e articulacións críticas que soportan carga en robots industriais de alta velocidade e alta precisión.

Petróleo e gas: compoñentes para equipos e ferramentas de perforación onde se require alta resistencia e fiabilidade en seccións non mariñas.

Equipamento deportivo: cadros de bicicleta de alta gama (para competición), compoñentes para bicicletas de montaña e equipamento de tiro con arco de nivel profesional.

Colaboración para o máximo rendemento con 7075-T652

EspecificaciónPlaca de aluminio forxado 7075-T652é un compromiso cun rendemento sen concesións. É un material de primeira calidade para aplicacións de primeira calidade, que require coñecementos tanto no aprovisionamento como no mecanizado. Comprender a súa metalurxia, o significado do seu temple e os seus límites de aplicación é fundamental para unha implementación exitosa.

Facemos a ponte entre este material avanzado e o seu compoñente acabado. Subministramos chapa forxada 7075-T652 rastrexable e totalmente certificada, respaldada por un profundo coñecemento metalúrxico e capacidades de mecanizado CNC de 5 eixes de última xeración equipadas para xestionar a súa natureza esixente. Garantimos que os seus deseños se beneficien de todo o potencial desta aliaxe excepcional, desde a integridade da materia prima ata a peza acabada con precisión.

Desafíanos cos requisitos máis esixentes do teu proxecto. Ponte en contacto cos nosos especialistas en materiais aeroespaciais e de defensa hoxe mesmo para obter unha consulta técnica, certificacións detalladas dos materiais e un orzamento competitivo para a chapa de aluminio forxado 7075-T652.

Data de publicación: 30 de decembro de 2025