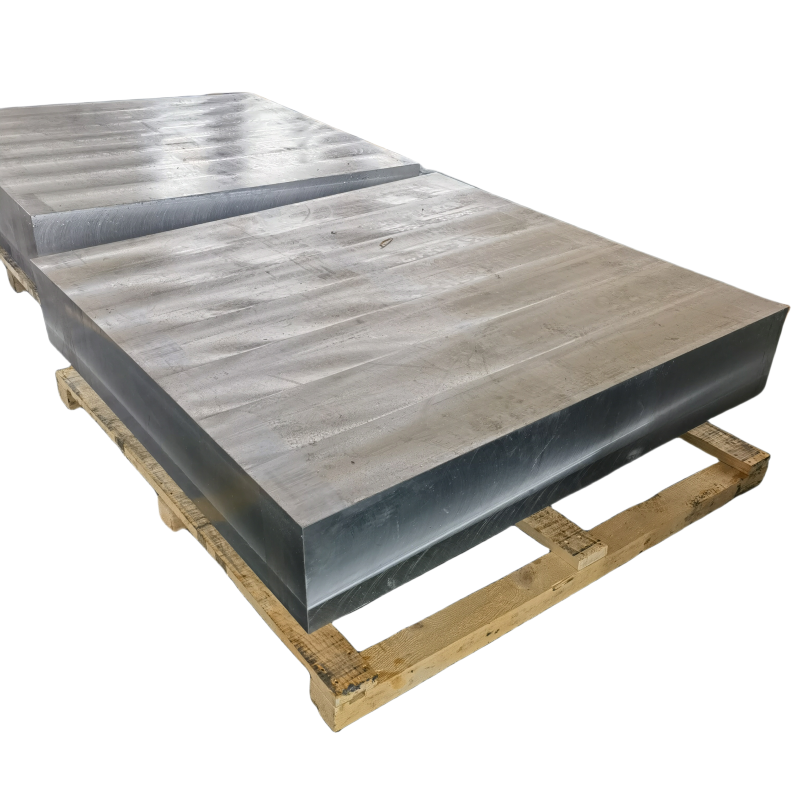

In de meedogenloze zoektocht naar structurele efficiëntie, waar elke gram en elke megapascal telt, staat één aluminiumlegering onbetwist bovenaan als het gaat om sterkte: 7075. Wanneer deze legering nauwkeurig wordt gesmeed en getemperd tot T652, een specificatie die de hoogste niveaus van gegarandeerde consistentie vereist, transformeert ze in een materiaal met buitengewone eigenschappen. Als uw toegewijde partner voor levering en bewerking presenteren wij u deze technische diepgaande analyse van7075-T652 gesmede aluminium plaatwaarin gedetailleerd wordt uitgelegd waarom het de cruciale technische oplossing blijft waar falen geen optie is.

1. De legering ontleden: een door zink aangedreven metallurgische krachtpatser

7075 behoort tot de ultrasterke 7000-serie (Al-Zn-Mg-Cu). De formidabele eigenschappen zijn geen toeval, maar het resultaat van een krachtige synergie tussen de belangrijkste legeringselementen en een strikt gecontroleerd thermomechanisch proces.

Zink (Zn): 5,1%~6,1% – De hoeksteen van de sterkte van 7075. Zink vormt in combinatie met magnesium de dichte, samenhangende η' (MgZn₂) en T (AlZnMgCu) precipitaten tijdens veroudering. Dit precipitatiehardingsmechanisme zorgt voor de ongeëvenaarde sterkte-gewichtsverhouding van de legering.

Magnesium (Mg): 2,1%~2,9% – Werkt synergetisch met zink om de primaire versterkende fasen te creëren. Magnesium verbetert ook de reactie van de legering op oplossingswarmtebehandeling en de weerstand tegen spanningscorrosie bij een juiste verwerking.

Koper (Cu): 1,2%~2,0% – Verhoogt de sterkte door middel van vaste-oplossingsversterking en door deelname aan de vorming van neerslagen. Koper verbetert de vermoeiingsweerstand en taaiheid aanzienlijk, zij het met een nadeel wat betreft de algemene corrosiebestendigheid, waardoor beschermende coatings in veel toepassingen noodzakelijk zijn.

Chroom (Cr): 0,18%~0,28% – Een belangrijke korrelverfijner en remmer van herkristallisatie. Chroom vormt fijne dispersies die korrelgrenzen vastzetten, wat resulteert in een fijnere, meer uniforme korrelstructuur. Dit is vooral cruciaal in gesmede producten, omdat het de taaiheid en de weerstand tegen spanningscorrosie (SCC) verbetert.

De T652-temperatuuraanduiding is specifiek en veeleisend:

T6: Oplossingswarmtebehandeld, afgeschrikt en kunstmatig verouderd tot maximale sterkte.

T652: Geeft aan dat het materiaal na de oplossingswarmtebehandeling (door rekken of comprimeren) en vóór de uiteindelijke veroudering een extra gecontroleerde spanningsontlasting heeft ondergaan. Dit proces, dat vaak wordt toegepast op dikke platen, vermindert de resterende afschrikspanningen aanzienlijk, waardoor de dimensionale stabiliteit tijdens de bewerking wordt verbeterd en de weerstand tegen spanningscorrosie in de korte dwarsrichting toeneemt. Dit maakt gesmede 7075-T652-platen uitzonderlijk betrouwbaar voor complexe, uiterst nauwkeurige componenten.

2. Kwantificering van superioriteit: Referentiewaarden voor mechanische en fysische eigenschappen

De7075-T652 gesmede plaatDit product levert een eigenschappenprofiel op dat de top van aluminiumprestaties definieert, waarbij de isotrope voordelen van smeden worden gecombineerd met de stabiliteit van de T652-harding.

Typische mechanische eigenschappen (volgens AMS 4136 / ASTM B209):

Ultieme treksterkte (UTS): 78~83 ksi (538~572 MPa). Deze uitzonderlijke sterkte evenaart die van veel staalsoorten met een dichtheid die slechts een derde lager is.

Treksterkte (TYS): 69~73 ksi (476~503 MPa). Dit duidt op een extreem hoge drempel voor permanente vervorming onder belasting.

Rekbaarheid: 5%~8% in 2 inch. Hoewel de ductiliteit matig is, is de taaiheid (gemeten aan de hand van de breuktaaiheid, K1C) opmerkelijk hoog voor zijn sterkteklasse, een direct voordeel van de gesmede, fijnkorrelige structuur.

Schuifsterkte: Circa 48 ksi (331 MPa).

Vermoeiingssterkte: Uitstekend. De hoge vermoeiingsgrens maakt het ideaal voor dynamische toepassingen met wisselende belastingen. Het smeedproces verbetert de vermoeiingslevensduur verder door een continue korrelstructuur rond de contouren van het onderdeel te creëren.

Hardheid: 150 HB (typisch). Biedt uitstekende weerstand tegen slijtage en schuren.

Het definiëren van fysieke en operationele kenmerken:

Dichtheid: 0,101 lb/in³ (2,81 g/cm³).

Voordelen van smeden: Het smeedproces lijnt de korrelstructuur uit, elimineert porositeit en verbetert de mechanische eigenschappen in alle richtingen, wat resulteert in een superieure integriteit in vergelijking met gewalste platen, met name bij dikkere secties.

Bewerkbaarheid: Beoordeeld als "Redelijk". Het kan met zeer nauwe toleranties en uitstekende oppervlakteafwerkingen worden bewerkt, maar vereist een stijve opstelling, scherpe gereedschappen en geschikte aanvoer-/snelheidsinstellingen vanwege de hoge sterkte en schurende eigenschappen.

Corrosiebestendigheid: Over het algemeen slecht in onbehandelde toestand, met name in zoute of zure omgevingen. Anodiseren (type II of III), aloderen of lakken is noodzakelijk voor corrosiebescherming in de meeste gebruiksomgevingen.

Weerstand tegen spanningscorrosie (SCC): De T652-harding, in combinatie met een juiste beheersing van de legeringssamenstelling (met name het chroomgehalte), biedt een aanzienlijk verbeterde weerstand tegen spanningscorrosie in vergelijking met de standaard T6-harding. Dit is een cruciale factor voor structurele componenten in de lucht- en ruimtevaart.

3. Toepassingsgebieden: Ontworpen voor de meest veeleisende omgevingen

De unieke combinatie van extreme sterkte, vermoeidheidsbestendigheid en een laag gewicht maakt7075-T652 gesmede plaatHet materiaal bij uitstek in vakgebieden waar prestatie van het grootste belang is.

Lucht- en ruimtevaart en defensie (primaire markt):

Vliegtuigrompconstructies: vleugelspanten, schotten, rompframes en onderdelen voor de ondersteuning van het landingsgestel.

Militaire luchtvaart: Wordt veelvuldig gebruikt in straaljagerrompen, helikopterrotormasten en wapensystemen.

Ruimtevaart: Structurele componenten van satellieten en lanceerraketten, waar massa-efficiëntie cruciaal is.

Hoogwaardige auto's en motorsport:

Chassis van racevoertuigen: fuseehuizen (ophangingsarmen), draagarmen en versnellingsbakbehuizingen in Formule 1- en langeafstandsraces.

Prestatieverbeteringen: Beugels, pedaalassemblages en aandrijfcomponenten die bestand zijn tegen hoge spanningen, speciaal ontworpen voor circuitvoertuigen.

Geavanceerde industriële machines:

Matrijzen: Voor kunststof spuitgietmatrijzen die een hoge polijstbaarheid en weerstand tegen thermische vermoeidheid vereisen.

Robotica: Kritieke dragende onderdelen en gewrichten in snelle, uiterst nauwkeurige industriële robots.

Olie en gas: Componenten voor boorapparatuur en gereedschap waar hoge sterkte en betrouwbaarheid vereist zijn in niet-maritieme toepassingen.

Sportartikelen: Hoogwaardige fietsframes (voor wedstrijden), mountainbike-onderdelen en professionele boogschietuitrusting.

Samenwerken voor topprestaties met 7075-T652

Specificeren7075-T652 gesmede aluminium plaatHet is een streven naar compromisloze prestaties. Het is een hoogwaardig materiaal voor hoogwaardige toepassingen, dat expertise vereist op het gebied van zowel inkoop als bewerking. Inzicht in de metallurgie, de betekenis van de harding en de toepassingsgrenzen is essentieel voor een succesvolle implementatie.

Wij overbruggen de kloof tussen dit geavanceerde materiaal en uw eindproduct. Wij leveren traceerbare, volledig gecertificeerde 7075-T652 gesmede platen, ondersteund door diepgaande metallurgische kennis en ultramoderne 5-assige CNC-bewerkingsmogelijkheden die zijn uitgerust om de veeleisende eigenschappen van dit materiaal aan te kunnen. Wij zorgen ervoor dat uw ontwerpen profiteren van het volledige potentieel van deze uitzonderlijke legering, van de integriteit van het basismateriaal tot het nauwkeurig afgewerkte onderdeel.

Daag ons uit met uw meest veeleisende projectvereisten. Neem vandaag nog contact op met onze materiaalspecialisten voor de lucht- en ruimtevaart en defensie voor technisch advies, gedetailleerde materiaalcertificaten en een concurrerende offerte voor gesmeed aluminium 7075-T652.

Geplaatst op: 30 december 2025